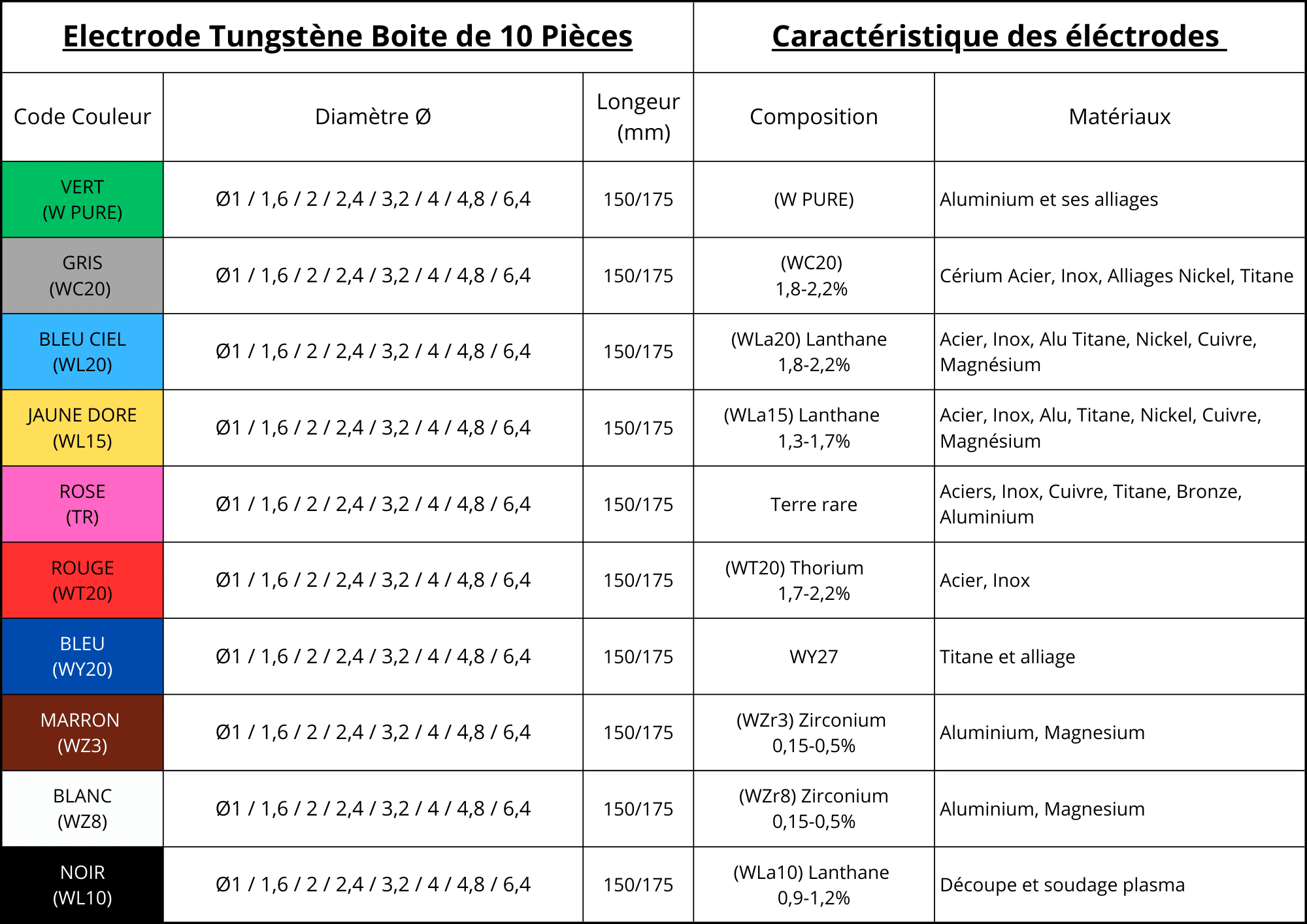

Wolframelektroden gibt es in verschiedenen Typen, die jeweils für bestimmte Anwendungen geeignet sind:

- Tungstène pur (WP) Werden für allgemeine Anwendungen verwendet und bieten eine gute Hitzebeständigkeit und Verschleißfestigkeit.

- Thoriertes Wolfram (WT) : Sie enthalten 1-2 % Thorium und ermöglichen eine bessere Zündleistung und eine höhere Stabilität des Lichtbogens.

- Cer-Wolfram (WC) : Diese Elektroden enthalten 2% Cerium und sind ideal für Anwendungen, bei denen eine geringe Wärmeentwicklung und eine hervorragende Lichtbogenkontrolle erforderlich sind.

- Tungstène lanthané (WL) Da sie eine längere Lebensdauer und eine gute Erosionsbeständigkeit bieten, eignen sie sich besonders für Hochfrequenz-Schweißanwendungen.

WIG-Schweißen oder Wolfram-Inertgas ist ein Lichtbogenschweißverfahren, das eine feuerfeste Wolframelektrode verwendet. Diese Art des Schweißens ist besonders beliebt wegen seiner Fähigkeit, saubere und präzise Schweißnähte zu erzeugen, dank der Verwendung eines Inertgases, das die intensive Hitze des Prozesses schützt.

Dieses Werkzeug wird häufig zum Schweißen von NE-Metallen wie Aluminium und bestimmten Edelstahlsorten verwendet. Diese Technik zeichnet sich durch ihre Vielseitigkeit und die Fähigkeit aus, mit verschiedenen Materialien zu arbeiten, wodurch komplexe Legierungen leichter zugänglich werden.

Bei WIG-Schweißen darf die Rolle des Inertgases nicht unterschätzt werden. Argon wird normalerweise verwendet, um den Lichtbogen zu umhüllen und die Oxidation der Schweißnaht zu verhindern. Dadurch garantiert es eine optimale Festigkeit und ein einwandfreies ästhetisches Erscheinungsbild.

Durch die Schaffung einer Schutzatmosphäre ermöglicht das Gas eine kontrollierte Schmelze, die Defekte in Form von Rissen oder Einschlüssen begrenzt. Diese Prozessbeherrschung ist wichtig, wenn die verwendete Stromstärke wenig Ungenauigkeiten toleriert.

Die Wolfram-Elektroden sind das Herzstück des erfolgreichen WIG-Schweißens. Ihre hohe Hitzebeständigkeit macht sie zum perfekten Werkzeug für extreme Temperaturen, ohne sich zu verschlechtern. Dieses Material sorgt für eine lange Lebensdauer und vermeidet häufige Ausfälle, die mit dem Austausch der Elektroden verbunden sind.

Je nach Projektspezifikation können verschiedene Wolfram-Qualitäten ausgewählt werden. Einige Legierungen ermöglichen z. B. eine bessere Stabilität des Lichtbogens oder erleichtern das Anfahren bei geringer Stromstärke. Diese taktische Wahl hat einen direkten Einfluss auf die Genauigkeit der endgültigen Arbeit.

Die Robustheit der Wolframelektroden verleiht ihnen eine beachtliche Lebensdauer in verschiedenen industriellen Anwendungen. Eine sorgfältige Wartung und der richtige Einsatz verlängern diese Lebensdauer noch weiter, optimieren die Betriebskosten und steigern die Produktivität des Schweißvorgangs.

Um die Wartung der Elektrode zu entmystifizieren, muss man die thermischen Zyklen verstehen, denen sie standhält. Durch ein angemessenes Heizungsmanagement ist eine kontinuierliche Weiterentwicklung der täglichen Leistung möglich.

Die Wahl eines spezialisierten Anbieters wie Concept Metal für Ihre Wolframelektroden hat mehrere Vorteile. Ihr umfassendes Know-how im Bereich der metallurgischen Ressourcen gewährleistet eine zuverlässige und kompetente Partnerschaft, die eine konstante Versorgung mit hochwertigen Materialien sicherstellt.

Die Zugänglichkeit zu hochspezialisierten Kenntnissen über Schweißverfahren ist ein unbestreitbarer Mehrwert ihres Angebots. Von der ersten Materialauswahl bis hin zur spezifischen Anwendung wird jeder Schritt mit fachkundiger Beratung begleitet, um die Effizienz technischer Eingriffe zu maximieren.

Concept Metal bietet eine breite Palette an Produkten für alle Schweißkonfigurationen. Ob Sie mit komplexen Nichteisenmetallen oder unterschiedlichen Stahlgüten arbeiten, sie bieten gezielte Lösungen für Ihre industriellen Herausforderungen.