L'une des raisons majeures du choix du tungstène est sa résistance élevée aux températures extrêmes. Ce métal, qui fond à près de 3400 °C, permet d’obtenir un arc électrique stable sans risque de détérioration rapide. Ce point fort évite aussi les contaminations du bain de fusion, ce qui est primordial pour des soudures nettes et durables.

Le soudage TIG (Tungsten Inert Gas) mise justement sur cette stabilité. L’arc formé entre l’électrode non consommable et la pièce métallique reste très précis. Couplée à la protection du gaz inerte, l’utilisation d’une électrode adaptée réduit nettement les défauts tels que les projections ou l’oxydation du joint soudé.

Derrière leur apparence discrète se cachent de multiples atouts. Les électrodes en tungstène permettent de :

La polyvalence de ces électrodes séduira aussi bien les ateliers de maintenance que les industries confrontées à des normes rigoureuses. En conséquence, elles constituent souvent le choix privilégié dès qu’il s’agit d’assurer des soudures fines et fiables.

Si l’industrie mécanique adopte volontiers le procédé TIG, il n’est pas le seul domaine concerné. Le secteur aéronautique compte également sur la précision de ces électrodes pour assembler des composants sensibles requérant une excellente résistance mécanique et aucune inclusion.

L’industrie pharmaceutique et chimique fait appel au soudage TIG lorsque la propreté des joints s’avère indispensable, tandis que le secteur de l’énergie mise sur la robustesse des assemblages produits avec des électrodes de qualité pour garantir sécurité et longévité du matériel.

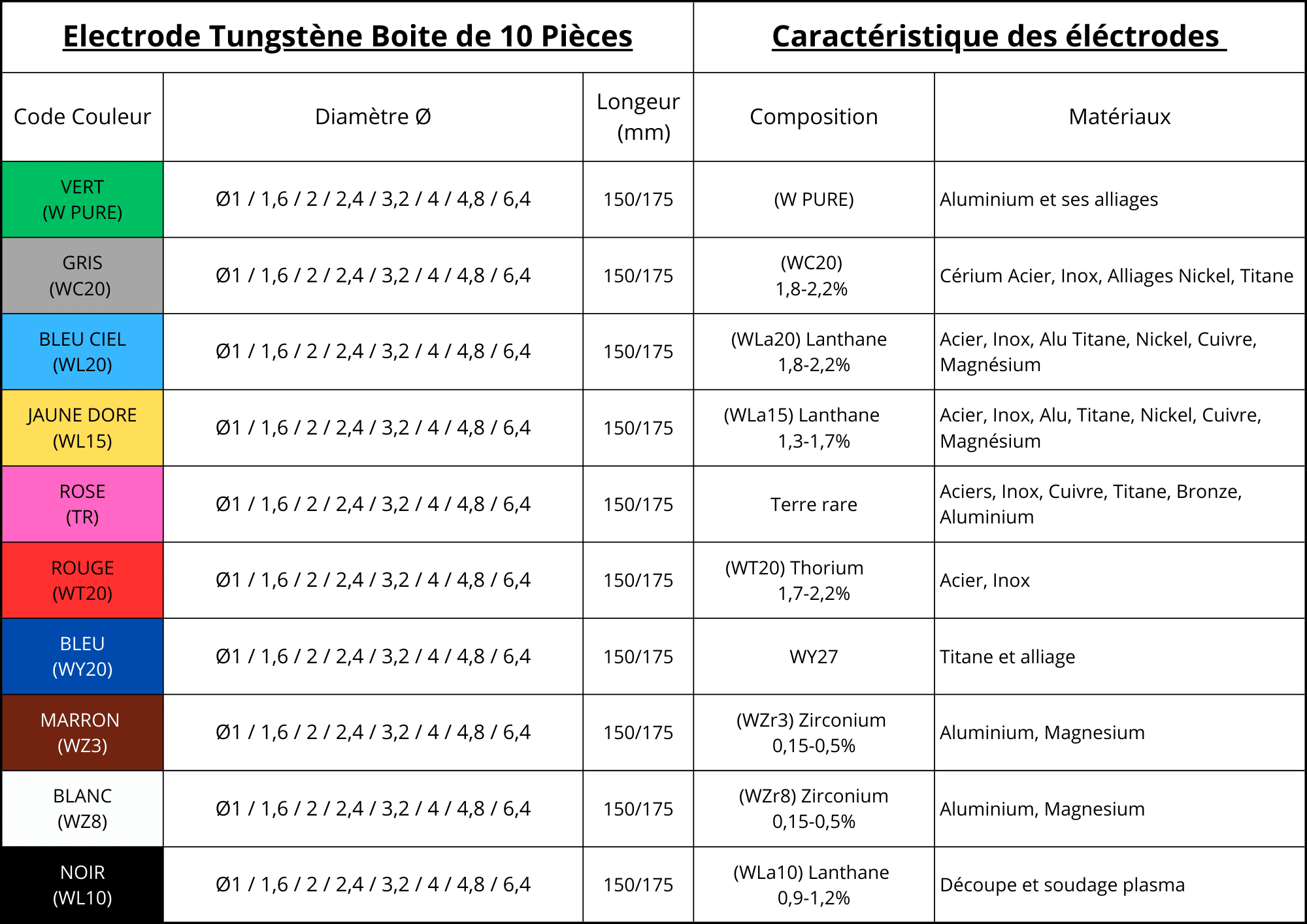

Le choix du type d’électrode ne doit jamais être laissé au hasard. Selon l’application visée et le matériau travaillé, plusieurs qualités peuvent être sélectionnées : chaque nuance apporte son lot d’avantages et s’adapte à des besoins spécifiques dans le processus de soudage à l’arc.

On distingue notamment les variantes pures, cériées, thoriées, lanthanées, mais aussi celles contenant d’autres additifs comme le zirconium ou l’yttrium. Cette diversité répond à des paramètres techniques très précis tels que l’amorçage, la stabilité de l’arc ou la durée de vie de l’électrode.

Le soudage TIG, ou Tungsten Inert Gas, est un procédé de soudage à l'arc qui utilise une électrode réfractaire en tungstène. Ce type de soudage est particulièrement prisé pour sa capacité à produire des soudures propres et précises, grâce à l'usage d'un gaz inerte qui protège la chaleur intense du processus.

Cet outil est souvent privilégié pour le soudage de métaux non ferreux tels que l'aluminium et certaines nuances d'acier inoxydable. En effet, cette technique se distingue par sa polyvalence et sa capacité à travailler avec différents matériaux, rendant les alliages complexes plus accessibles.

Dans le cadre du soudage TIG, le rôle du gaz inerte ne doit pas être sous-estimé. L'argon est généralement utilisé pour envelopper l'arc électrique et éviter l'oxydation du joint soudé. Ainsi, il garantit une solidité optimale et un aspect esthétique irréprochable.

En assurant une atmosphère protectrice, le gaz permet une fusion contrôlée qui limite les défauts matérialisés sous forme de craquelures ou inclusions. Cette maîtrise du processus est essentielle lorsque l'intensité de courant utilisée tolère peu d'imprécisions.

Les électrodes en tungstène sont au cœur du succès du soudage TIG. Leur résistance élevée à la chaleur en fait l'outil parfait pour supporter des températures extrêmes sans se détériorer. Ce matériau assure une grande longévité, évitant ainsi des arrêts fréquents liés au remplacement des électrodes.

Différentes nuances de tungstène peuvent être sélectionnées selon les spécificités du projet. Par exemple, certains alliages permettent une meilleure stabilité de l'arc ou facilitent le démarrage à basse intensité de courant. Ce choix tactique a une influence directe sur la précision du travail final.

La robustesse des électrodes en tungstène leur confère une durée de vie appréciable dans diverses applications industrielles. Un entretien soigneux et une utilisation appropriée prolongent encore davantage cette longévité, optimisant ainsi les coûts d'exploitation et augmentant la productivité des opérations de soudage.

Démystifier l’entretien de l’électrode revient alors à comprendre les cycles thermiques qu’elle supporte. Assurer une gestion de la chauffe adéquate rend possible une évolution continue de son rendement quotidien.

Choisir un fournisseur spécialisé tel que Concept Metal pour vos électrodes de tungstène présente plusieurs avantages. Leur expertise étendue en matière de ressources métallurgiques assure un partenariat fiable et compétent, garantissant un approvisionnement constant en matériaux de qualité.

L'accessibilité à des connaissances pointues sur les procédés de soudage est une valeur ajoutée incontestable de leur offre. De la sélection initiale des matières jusqu'à leur application spécifique, chaque étape bénéficie de conseils avertis visant à maximiser l'efficience des interventions techniques.

Concept Metal propose un éventail varié de produits adaptés à toutes les configurations de soudage. Que vous travailliez avec des métaux non ferreux complexes ou différentes nuances d'acier, ils offrent des solutions de réponses ciblées à vos défis industriels.